やっとクランクケースが届いたので、配線作業はお休みして、エンジン作業に戻ります。

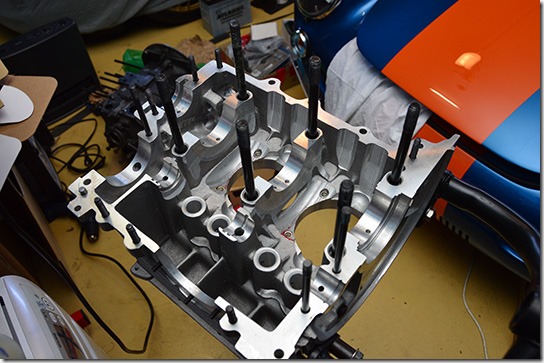

まずは、届いたクランクケースをエンジン・スタンドに取り付けて、よく観察。

アメリカのフォーラムではCB Performance社のアルミケースに否定的な書き込みが多く見られますが、それほど悪くない感じ。確かに、鋳物の精度はあまり良くないようですが、問題になるようなところはありません。

ボルトの座面の当たり取りがされていない、という書き込みを見たことがあるのですが、これはちゃんと当たり取りがしてありました。

開けてみました。

中も意外とちゃんと加工されています。フォーラムで情報収集していたときは、結構追加工が発生するのかな、と思っていましたが。

ほとんどの箇所で面取りもされていました。数箇所だけ面取りされていない部分があったので、紙やすりで軽く擦っておきました。その程度です。これなら、加工に出す必要はなさそう。

切り粉も残っていないので洗浄もされているようです。念のため、組み付け前には洗浄しますがあまり苦労することはなさそう。

ストローカー・クランクを入れるための逃げ加工済みなので、将来はストローカーにしてみようという夢も広がります。

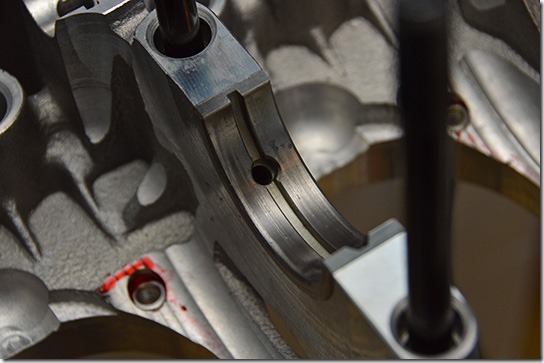

#2メインベアリングをはめてみました。

フォーラムで書かれていた通り、油穴が少しずれています。1mmくらい。このくらいなら問題ないですが、どうしようかなぁ。やるなら、ベアリング側を加工するよりケース側を加工すべきかな。それにしても、なぜずれているんだろう。今時はCNC加工だから、間違いというわけでもないと思うのですが。しかも何年も前からのようですし。

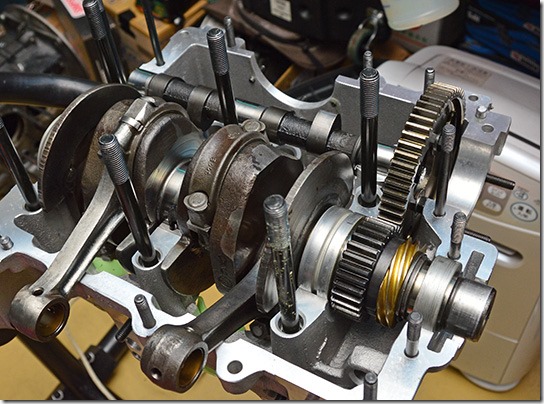

ベアリングギャップを測定するための仮組み1回目。

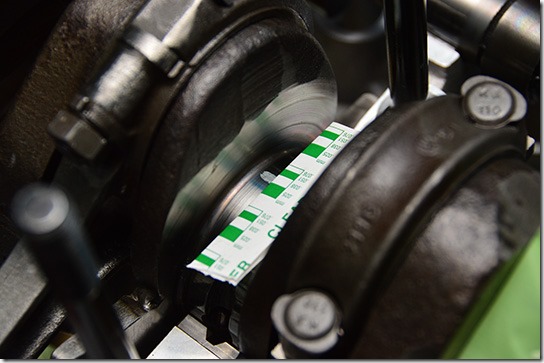

普通のエンジンだったらベアリング・キャップを組むだけで測定できるこの作業も、ケースがベアリングキャップを兼ねているこの構造では、クランクケースを一度組まなければなりません。#2メインとカムシャフトのジャーナルに緑のプラスチゲージが載っているのが写真でも見えます。

メインベアリングで、プラスチゲージでベアリングギャップが計れるのは#2だけです。#2が問題なければ、他のベアリングも問題ないということで。

規定トルクでナットを締めます。

ちなみに、クランクケースの規定トルクは、

- M8: 20[Nm]

- M10/M12: 35[Nm]

です。

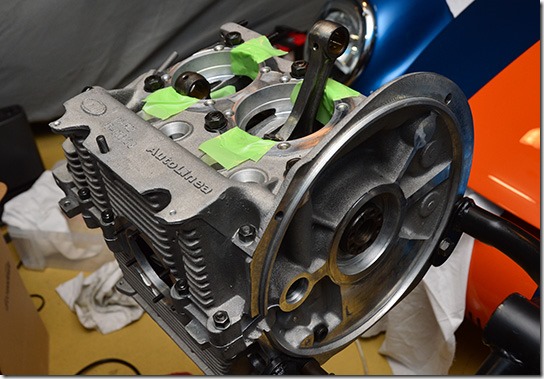

そして再びケースを開けます。

#2メインベアリングのギャップは38μmでした。

規定値は、32μm~90μmで、使用限度は170μmなので、まったく問題なし。メインベアリングは再使用決定です。

カムシャフトのプラスチゲージは、クランクケースを組むときにプラスチックハンマーで叩いたりして落ちたようで、ギャップが測れませんでした。明日、もう一度仮組みして、カムのベアリングギャップを測定します。