「狭ピッチキーボードの自作」

「狭ピッチキーボードの自作 その2」

「狭ビッチキーボードの自作 その3」

「狭ピッチキーボードの自作 その4」

「狭ピッチキーボードの自作 その5」

購入した3Dプリンタは正常に動作するようなので、ケースの製作に取り掛かります。

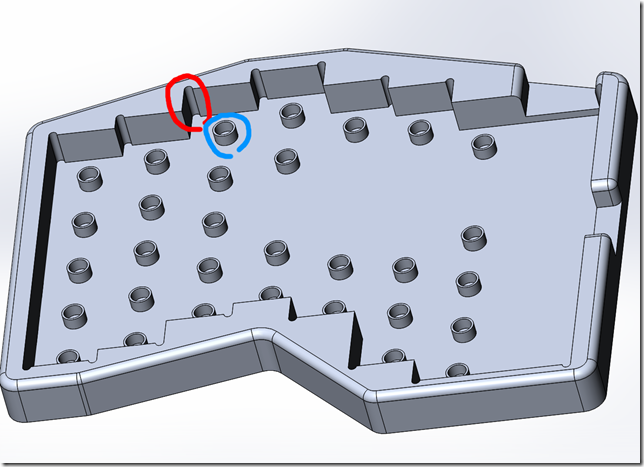

まず、3Dプリンタ用にモデルを変更。

機械加工との違いは、隅部の逃げ(赤)を小さくしたことと、支柱(青)を設けたこと。

機械加工だと刃物を考慮して、大きめの逃げにしていました。3Dプリンタは隅部がどのくらいしっかり出るのかわからなかったので、一応入れておきましたが、刃物を意識する必要がないので小さくしました。

支柱はアルミの機械加工だと崩れるかもしれなかったので入れていませんでしたが、3Dプリンタなら多分大丈夫だろうと思って入れました。支柱が入っていない部分はケーブルが通っています。

それから、機械加工ほどの精度が期待できないので、キーボードが入る空間の寸法を全体的に0.5mm広げました。

支柱は、基板のこの部分を支えます。スイッチの真下を支えることで剛性感を出すことを狙いました。金属機械加工のときはホットメルトで接着するつもりでした。

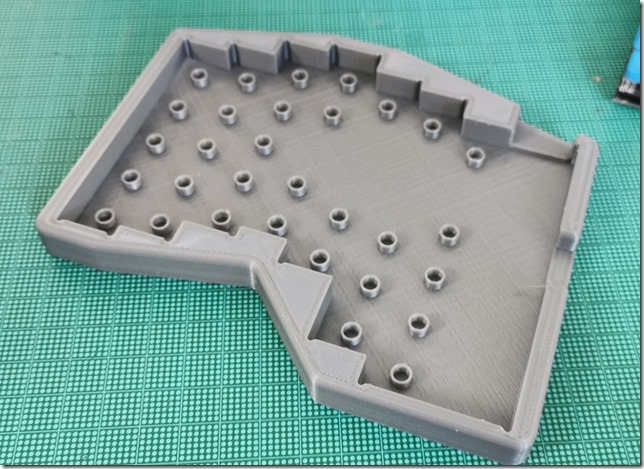

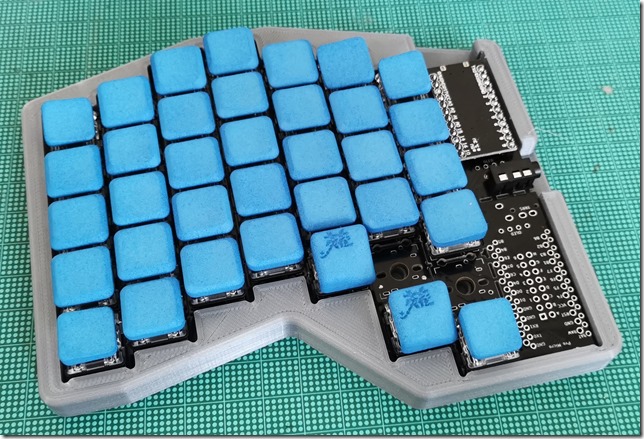

プリントの結果。一発目で成功しました。

フィラメントは3Dプリントメーカの純正PLA。設定はすべてデフォルトのまま。プリント時間は9時間15分。スライサーの加工予想時間より1時間ほど多くかかっています。

材料費は223円。安い。

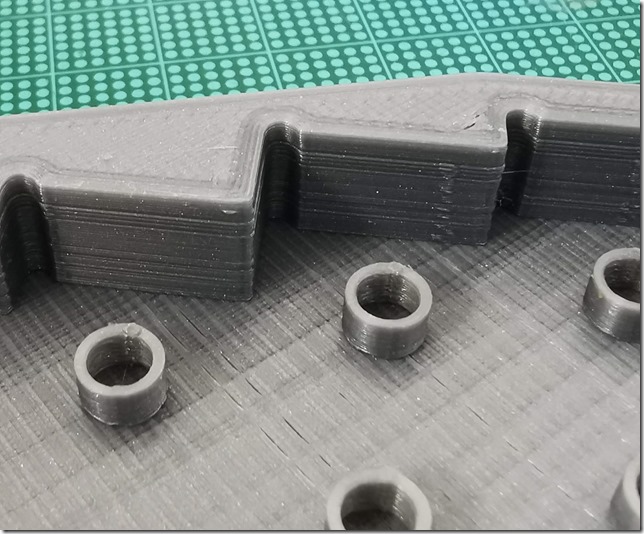

クローズアップ。

機械加工で言うところの粗さRa50くらいか。

キーボードは問題なく入りました。ほぼぴったりです。寸法を0.5mm拡大しておかなければ入らなかったかもしれません。

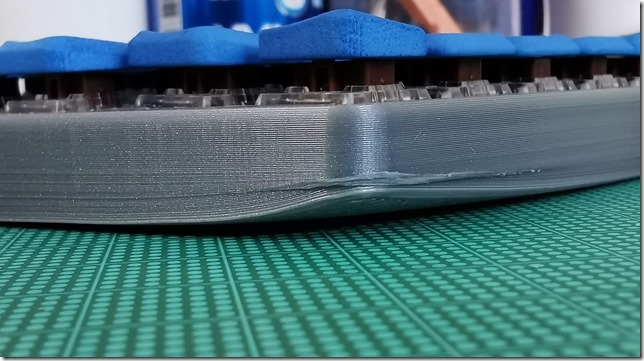

ただ、完全に成功というわけではなく。一カ所、変形しています。造型中の収縮に耐えられず底面がベッドから剥がれてしまったらしい。実用的には問題ありません。

ベッドの脱脂が不十分だったのか、ある程度の割合でこういう事が発生するのか、形状で発生度合いを減らせるのか。まだ研究が必要です。